Introducción

La Soldadura Fuerte (Brazing) es bien conocida desde hace siglos. Históricamente ya en el antiguo Egipto se soldaban piezas por este procedimiento (piezas tales como vasijas, joyería, etc.). En la era moderna el despertar de este procedimiento, y que cambió el mundo de la soldadura por completo, se remonta al inicio del siglo XX. Los primeros en introducir esta especialidad en la industria fueron los americanos (USA) y posteriormente llegó con fuerza a Europa (Alemania y otros países principalmente) tras la Segunda Guerra Mundial. Durante todos estos años se mejoraron procedimientos y, gracias a las nuevas tecnologías, se consiguió una soldadura limpia, brillante y de una gran resistencia mecánica que no requiere trabajos posteriores (lijar, limar, pulir, etc.)

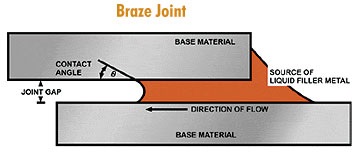

El Brazing es el proceso de unión de dos piezas metálicas mediante calor y un material de aportación que se funde a una temperatura por encima de los 450ºC (840ºF) y por debajo del punto de fusión de las piezas a ser soldadas. Este material de aportación se coloca en la intersección de las dos piezas a soldar y se distribuye entre las superficies de unión por atracción capilar. Este tipo de unión es muy común en la industria y sirve para unir la mayoría de los metales y aleaciones que encontramos en el sector de la metalurgia.

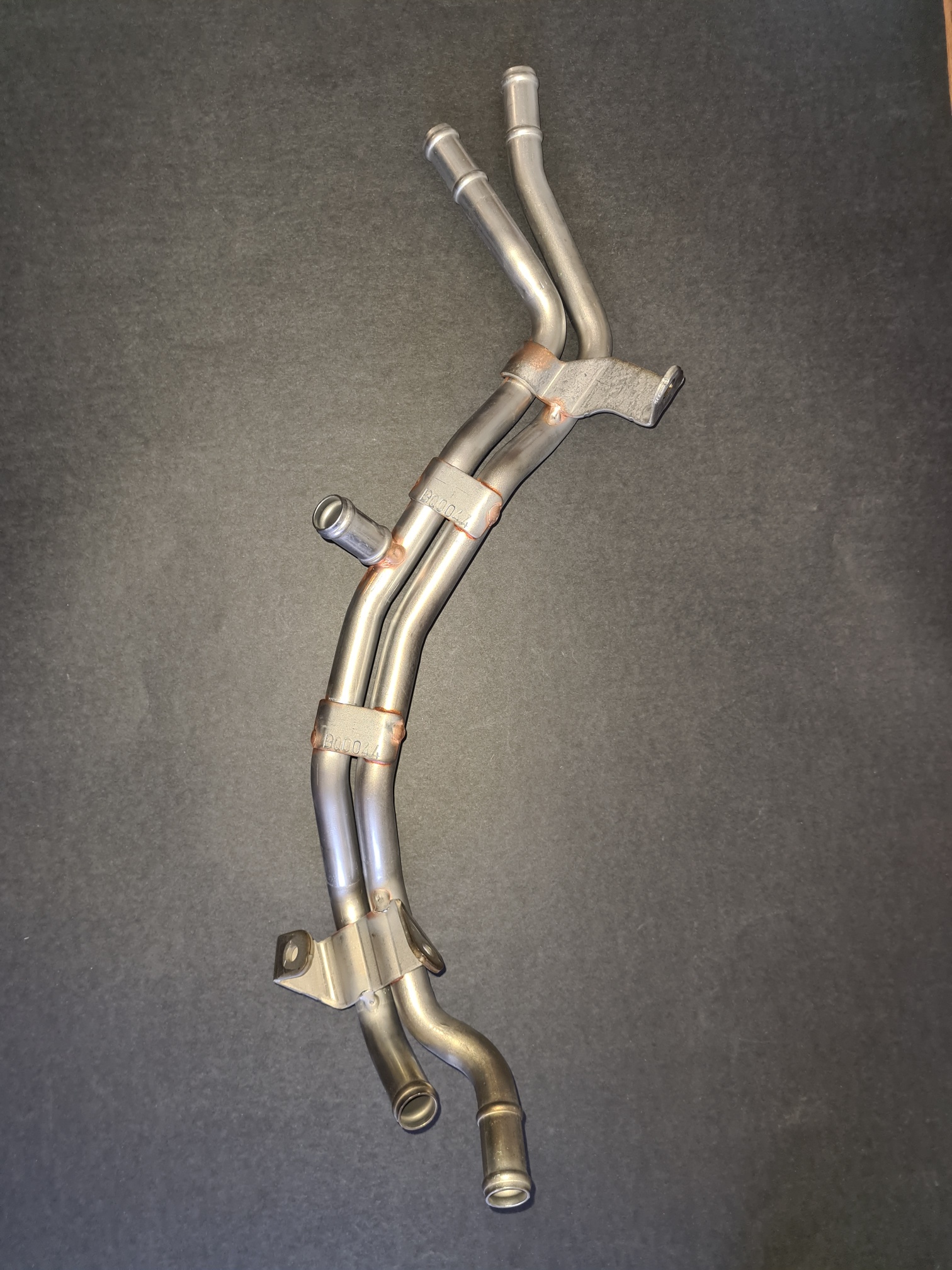

Al realizar esta soldadura bajo atmosfera controla, el gas protector que existe en el interior del horno y su atmosfera reductora, evita que las piezas se oxiden y, además, su calentamiento homogéneo elimina todas las tensiones internas. Como ya se ha mencionado anteriormente, es una soldadura limpia, brillante y de una gran resistencia mecánica que no requiere trabajos posteriores. Esto, unido a su sencillo método de fabricación, la hace muy competitiva y rentable.

Nuestra Experiencia

Mediante un control exacto del proceso y de los parámetros que intervienen en este tipo de soldadura tales como la clase de gas reductor, el tiempo de estancia de las piezas en el interior del horno, el tiempo de enfriamiento y la temperatura de trabajo entre otros, conseguimos una soldadura perfecta en función de la pieza y tipo de unión a soldar.

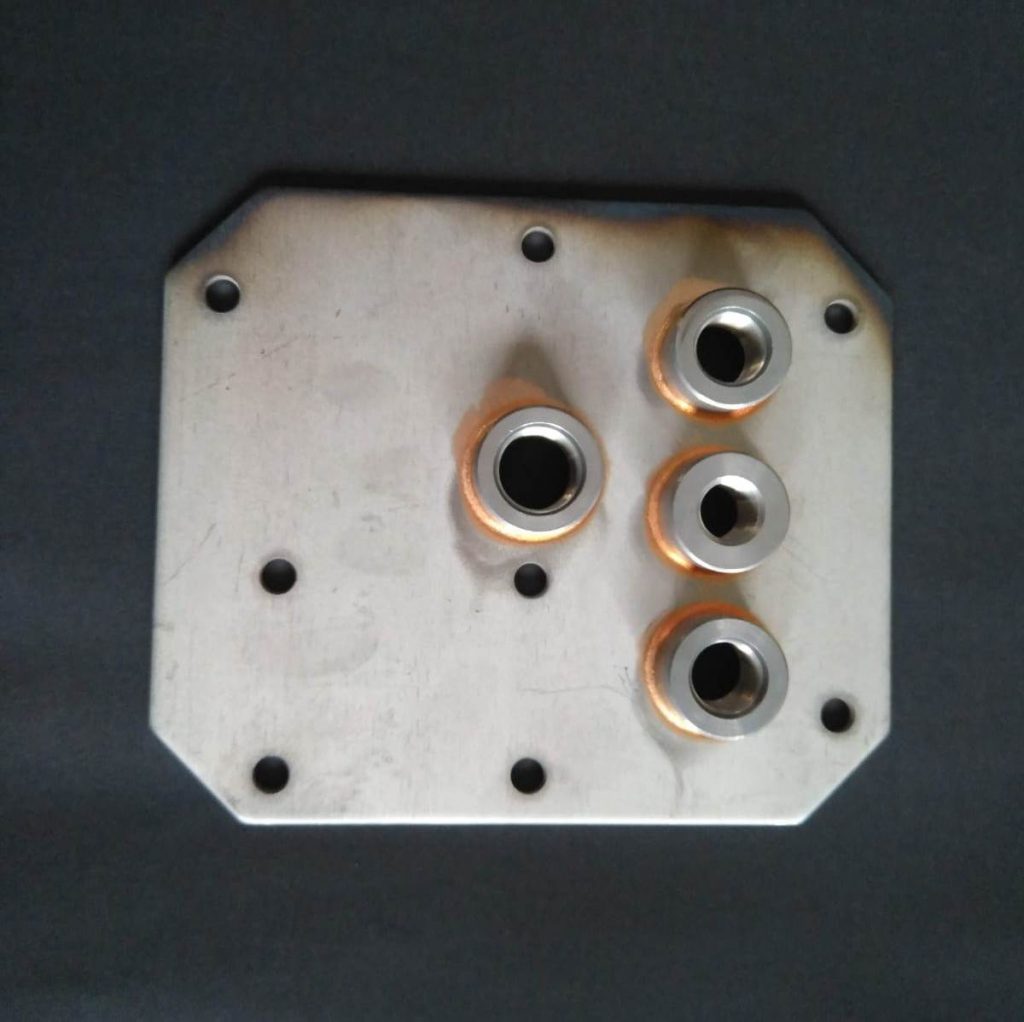

Por su parte, las piezas a soldar deben estar sujetas entre sí mediante presión u otro procedimiento adecuado, de forma que el espacio entre ellas sea el mínimo posible (preferiblemente 0,02 mm o menos). En el interior del horno, la aportación, una vez fundida, es atraída hacia las rendijas existentes mediante la fuerza capilar que existe entre ellas. Dicha fuerza capilar es mayor cuanto más pequeñas sean las distancias entre las piezas. Por ello se recomienda que se ponga mucha atención a la preparación de las piezas. Si las rendijas existentes entre las piezas es mínima, los valores de resistencia aumentan hasta poder alcanzar valores comprendidos entre 30 y 50 Kg/mm2. El número de piezas que se pueden soldar al mismo tiempo sobre una pieza base es indiferente, lo único que se requiere es que todas las piezas a soldar entre sí estén bien unidas y bien ajustadas.

La superficie de las piezas no debe estar rectificada, ni abrillantada, ni pulida ya que el material de aportación puede formar bolas. La superficie de la pieza a soldar debe ser un poco áspera, por ejemplo una débil oxidación favorece la soldadura. Por el contrario, cualquier película de aceite o grasa perjudica el proceso de soldadura, por lo que las piezas a soldar deben ser previamente desengrasadas.

Dentro del horno a 1120 oC, y gracias a las reacciones químicas que se obtienen entre el gas protector y las piezas a soldar, todos los óxidos e impurezas que las piezas puedan traer consigo se eliminan, y por tanto disminuye el riesgo de que la soldadura, en su fluidez, sea obstaculizada. La soldadura puede extenderse por la superficie de las piezas, sin embargo, por el efecto capilar que existe en la unión de las piezas a soldar, el fundente es atraído hacia el interior, con lo que la rendija se llena totalmente. La fuerza molecular que introduce el fundente en las rendijas impide que éste vuelva a salir.

Como ya se ha comentado anteriormente, no es necesario repasar las piezas una vez abandonan el horno.

En principio, hoy en día se pueden soldar fuertemente todos los metales importantes que aparecen en la industria, aunque a veces se presentan algunas dificultades. El hierro dulce y aleado ligeramente, así como el acero, el cobre, el níquel y sus aleaciones se dejan soldar fuertemente y sin ninguna dificultad. Sin embargo, les recomendamos nos consulten para poder hacer las pruebas correspondientes en caso de que lo deseen. Por el contrario, piezas acabadas con aleaciones que se volatilizan a baja temperatura o que apenas se dejan reducir como es el zinc, plomo, aluminio, etc. presentan dificultades.

Ejemplos Prácticos

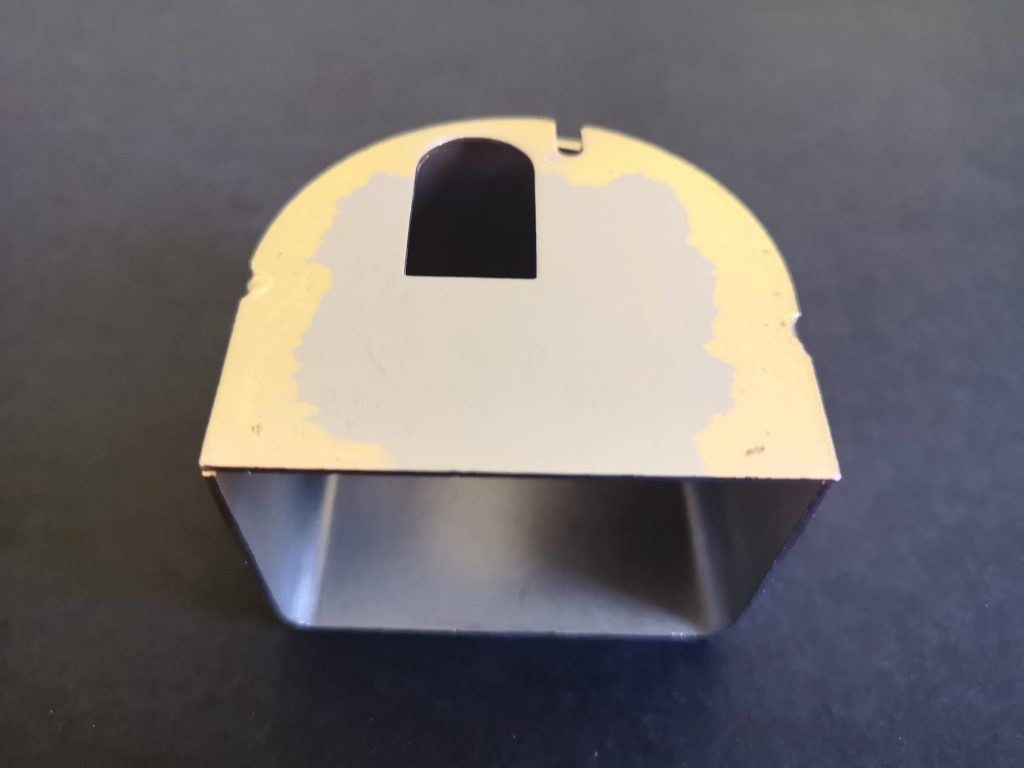

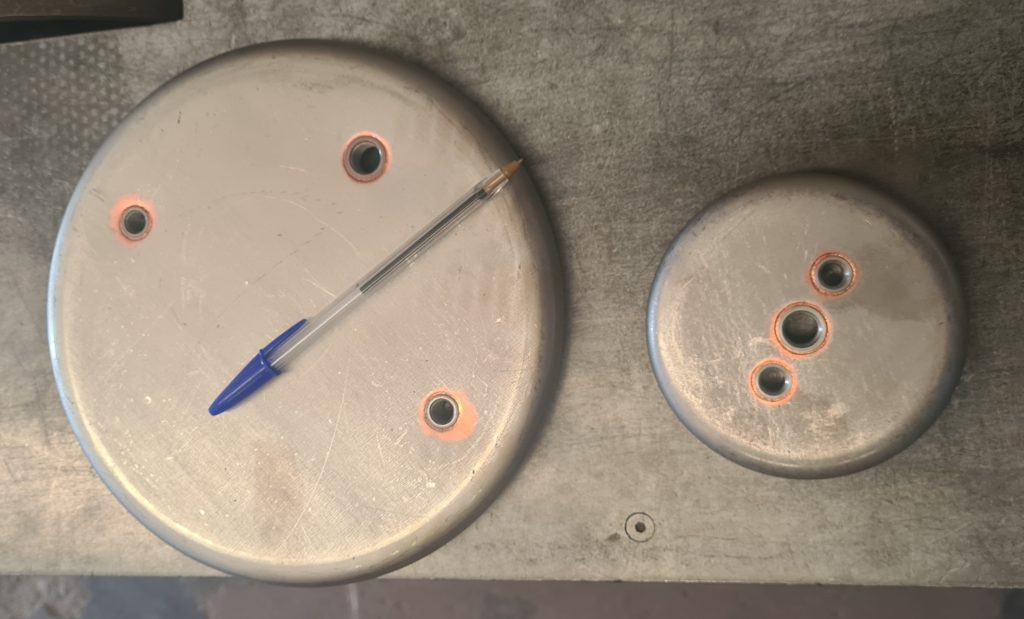

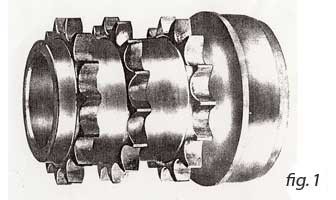

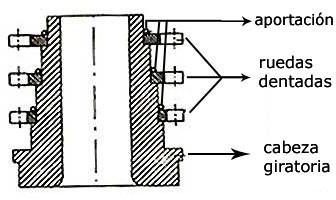

Un fabricante de accionamientos suelda las tres ruedas dentadas a un eje (fig.1). Ambos elementos son de acero C45. Se sueldan con cobre electrolítico y a continuación se someten al tratamiento correspondiente.

El gas protector que existe en el interior del horno evita que las piezas se oxiden y además su calentamiento homogéneo impide las tensiones que se pudieran dar. El cambio en la fabricación le ha supuesto a la mencionada empresa una reducción en la materia prima de un 75%, así como una disminución muy importante en horas-máquina.

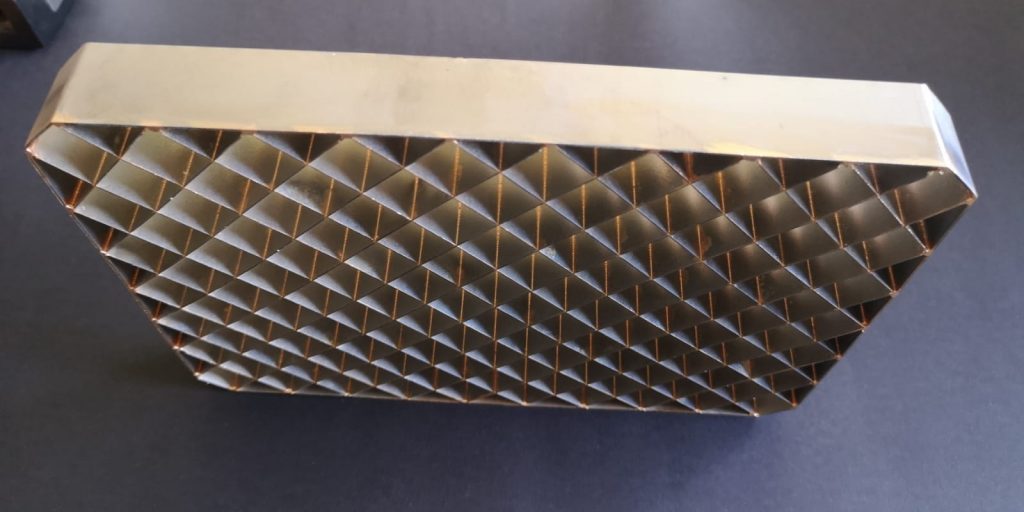

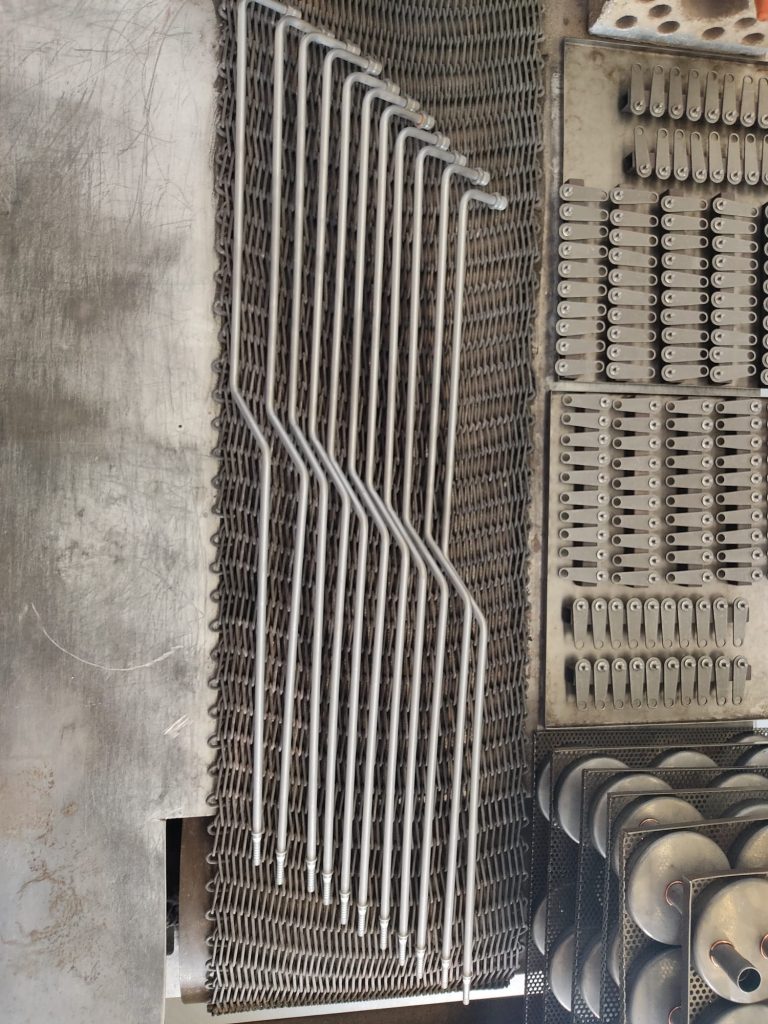

Otro ejemplo práctico es el de los intercambiadores de calor. En este caso, son muchas las láminas que se tienen que soldar. Soldar todas ellas de un golpe bajo atmósfera controlada ha supuesto para la empresa un ahorro importante, además de haber mejorado notablemente la calidad de acabado, ya que el intercambiador abandona el horno de soldadura con una superficie limpia y brillante.

Ventajas de nuestra soldadura: